表面貼裝技術 (SMT) 是現代電子製造的關鍵進步,能夠在印刷電路板 (PCB) 上精確、有效率地放置小型元件。 SMT 利用拾放系統等專用機械,由於其在速度、小型化和雙面組裝方面的優勢,在大規模生產中已很大程度上取代了通孔技術 (THT)。全面了解 SMT、其優點以及它與 THT 的比較對於優化設計和製造流程至關重要。

電子表面貼裝技術 (SMT) 的演變

在當今快節奏的電子製造領域, 表面貼裝技術 (SMT) 是生產高密度、微型電子電路的基石。與舊的通孔技術 (THT) 不同,後者需要在 PCB 上鑽孔以放置元件引線,而 SMT 透過將元件直接安裝到電路板表面來簡化並加速組裝過程。

什麼是 SMT 及其工作原理?

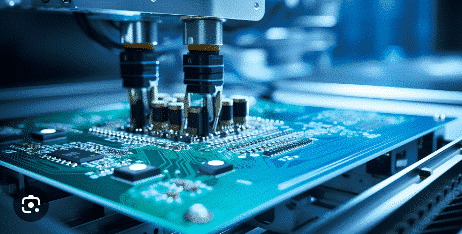

SMT 是將電子元件直接焊接到 PCB 表面的方法。此製程消除了對通孔的需求,而通孔是傳統 THT 的特徵。相反,SMT 使用 貼片機— 高度精確的自動化設備,能夠以極高的精度將表面貼裝元件 (SMD) 快速定位到 PCB 上。

SMT 的自動化可以縮短組裝時間,使設備更小、更輕,並且能夠在 PCB 的兩側安裝更多元件。這些因素使得 SMT 成為從消費性電子產品到航空航太等產業大規模生產的主要製造方法。

SMT 與通孔技術 (THT)

SMT 和 THT 代表了在 PCB 上安裝元件的兩種不同方法,每種方法都有其自身的優點和應用。

| 方面 | 表面貼裝技術 (SMT) | 通孔技術 (THT) |

|---|---|---|

| 安裝方式 | PCB表面貼裝元件 | 將組件插入預鑽孔中 |

| 組裝方法 | 透過貼片機實現自動化 | 手動或半自動 |

| 元件尺寸 | 更小、更輕的 SMD | 較大的元件,通常具有長引線 |

| 產量 | 適合大規模生產 | 原型或小批量的首選 |

| 機械強度 | 機械強度較低 | 更高的機械穩定性 |

SMT 在製造業的主要優勢

高效率、自動化

SMT的主要優勢之一在於其能夠支援全自動化生產線。使用貼片機使製造商能夠以最少的人工幹預組裝數千個 PCB,從而確保高吞吐量並降低勞動力成本。這種自動化還提高了精度,最大限度地減少貼裝錯誤並提高產量。

小型化和高密度設計

SMT 緊湊的元件尺寸以及將其安裝在 PCB 兩側的能力使其成為現代電子產品的理想選擇,因為現代電子產品需要更小、更強大的設備。此功能在智慧型手機、穿戴式裝置和醫療設備等空間寶貴的應用中尤其有價值。

設計的彈性

透過 SMT,設計人員可以更靈活地放置元件,而不受通孔需求的限制。這不僅可以實現更複雜的設計,還可以將更多功能融入更小的佔地面積中。

通孔技術 (THT) 的作用

雖然 表面貼裝技術 是現代製造的主導方法, 通孔技術 (THT) 在某些應用中仍然相關。 THT 涉及將元件引線插入 PCB 上的鑽孔並將其焊接到位。這種方法通常用於需要與電路板有更強機械連接的組件,例如連接器、變壓器和大型電容器。

何時使用 THT

THT 仍然是需要耐用性和強度的組件的首選方法,特別是在 PCB 可能承受物理應力或高溫的應用中。例如,電源和工業設備通常採用 THT 組件,因為它們在惡劣環境下的可靠性得到了增強。

在 SMT 和 THT 之間進行選擇:關鍵考慮因素

設計 PCB 時,選擇 SMT 或 THT 取決於多種因素,包括設備的預期用途、製造規模以及組件的特定屬性。以下是一些重要的考慮因素:

- 申請要求:SMT 適用於緊湊型高性能設備,而 THT 適用於需要機械穩定性的組件。

- 產量:SMT 由於其速度和自動化而非常適合大規模生產,而 THT 更適合小批量生產或原型。

- 元件類型:對於大型或機械應力零件,THT 可以提供更好的長期可靠性。

結論:SMT 是電子製造的未來

隨著電子技術的不斷發展, 表面貼裝技術 始終處於高效、可擴展製造流程的前沿。其支援小型化、高密度設計的能力,與自動化組裝技術結合,使得SMT在現代大規模生產中不可或缺。雖然 THT 在特定應用中仍然佔有一席之地,但 SMT 在速度、靈活性和成本效益方面提供了無與倫比的優勢,使其成為未來電子產品的首選技術。

在電子製造領域, 表面貼裝技術 (SMT) 徹底改變了電子元件在印刷電路板 (PCB) 上的放置和固定方式。該方法消除了對傳統通孔技術 (THT) 的需求,並提高了組裝過程的自動化程度,從而能夠有效地生產複雜的小型電子電路。