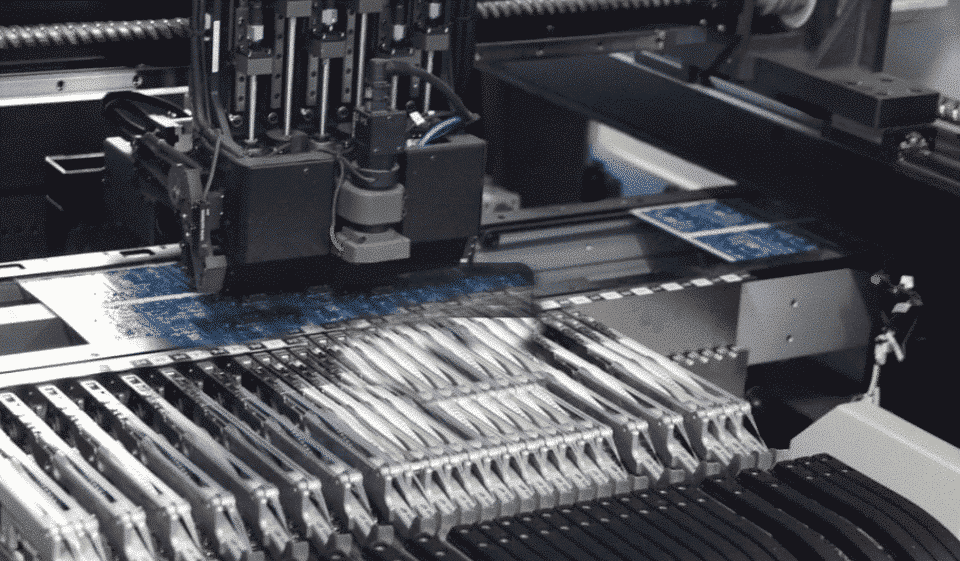

印刷電路板 (PCB) 是電子製造中表面貼裝技術 (SMT) 製程的支柱。正確的 PCB 設計對於確保 SMT 設備的無縫運作至關重要。本文對滿足現代 SMT 設備需求所需的關鍵設計考量進行了技術概述。

邊緣注意事項和分離選項卡

邊緣設計在 PCB 製造中的重要性

SMT 設備,特別是基於傳送帶的系統,依賴精確的軌道運輸來進行定位和組裝過程。為了實現這一點,PCB 必須有效地容納導軌,通常需要沿著運輸路徑留出 5 毫米的邊緣餘裕。這確保了焊接和元件放置期間的可靠固定。

適用於不規則設計的分離式標籤

對於非矩形 PCB 設計,可以新增「分離片」以建立與傳輸導軌對齊的平行邊緣。如果沒有這些凸片,在 SMT 過程中可能需要額外的夾具或固定裝置來穩定 PCB。

| 邊緣設計參數 | 規格 |

|---|---|

| 最小邊緣餘裕 | 5毫米 |

| 分離片厚度 | 5毫米 |

| 輸送路徑寬度 | 因機器而異 |

拖運孔和 PCB 定位

SMT 設備中的精確定位孔

SMT 機器(例如網版印刷機和貼片機)的定位精度是透過定位銷來實現的。這需要 PCB 上有特定的定位(定位)孔。通常,兩個定位孔對角線定位,每個角落各一個,以固定電路板。這些孔的孔徑通常為 4 毫米,其特定位置根據所使用的設備而有所不同。

打撈孔的最佳佈置

定位孔應沿著PCB的左下角和右下角放置,確保孔與機器的定位銷對齊。當電路板從右向左移動通過 SMT 機器時,左端的孔應距兩側邊緣 5 毫米,而右側的孔距底部 5 毫米。為避免干擾,孔的 3 mm 範圍內不得放置任何元件。

光學定位的基線要求

SMT 系統中的光學基線

大多數現代 SMT 系統依靠光學參考點來修正安裝過程中的 PCB 翹曲和定位誤差。這些基線由點或圓孔等幾何形狀組成,直徑通常為 0.8 毫米或 1.5 毫米。這些點沿著 PCB 對角分佈,形成參考網格,確保元件貼裝過程中的精確對準。

高精度基線設計

每個 PCB 通常需要兩個基線點。最佳放置位置是對角線,確保其放置形成的虛擬矩形包含所有關鍵 SMT 元件。

| 基線參數 | 規格 |

|---|---|

| 基線直徑 | 0.8 毫米或 1.5 毫米 |

| 點(光點)間隙 | 點周圍 1.5 毫米 |

| 孔間隙(黑點) | 孔周圍1.5毫米 |

鍍錫和光學識別

基線點的鍍錫必須產生高對比度,以確保光學檢查系統下的可視性。這種對比度對於自動光學偵測 (AOI) 系統至關重要,使設備能夠在生產過程中準確偵測和定位 PCB。

PCB 識別和輸出數據

製造所需的數據和標記

PCB 設計完成後,各種識別標記和資料集必須伴隨設計進入生產。這包括標記關鍵訊息,例如 PCB 名稱、元件極性和生產日期。

高效率生產的文檔

除了 PCB 的物理設計之外,製造商還需要物料清單 (BOM)、原理圖、測試條件和品質控制標準等文件。對於進階測試需求,必須提供進一步的文檔,包括網路表和測試條件。

| 所需數據 | 描述 |

|---|---|

| PCB名稱及生產日期 | 可追溯性必不可少 |

| 物料清單(BOM) | 指定所需的組件 |

| 模板和編程文件 | 用於製造自動化 |

結論

SMT 設備的 PCB 設計標準化對於確保高品質的生產流程至關重要。透過遵守邊緣餘裕、拖運孔和光學基線等設計考量因素,製造商可以優化其產品的功能和可靠性。這反過來又提高了效率、降低了成本並保證了產品品質——這是任何採用 SMT 技術的電子製造商的關鍵驅動因素。