Surface Mount Technology (SMT) é um avanço fundamental na fabricação de eletrônicos modernos, permitindo o posicionamento preciso e eficiente de pequenos componentes em placas de circuito impresso (PCBs). Utilizando máquinas especializadas como sistemas pick-and-place, a SMT suplantou amplamente a Through-Hole Technology (THT) na produção em massa devido às suas vantagens em velocidade, miniaturização e montagem de dupla face. Uma compreensão abrangente da SMT, seus benefícios e como ela se compara à THT é essencial para otimizar os processos de design e fabricação.

A evolução da tecnologia de montagem em superfície (SMT) em eletrônica

No cenário atual de fabricação de eletrônicos em ritmo acelerado, Tecnologia de montagem em superfície (SMT) se destaca como uma pedra angular para a produção de circuitos eletrônicos miniatura de alta densidade. Ao contrário da antiga Through-Hole Technology (THT), que exigia a perfuração de furos em PCBs para cabos de componentes, a SMT simplifica e acelera o processo de montagem ao montar componentes diretamente na superfície da placa.

O que é SMT e como funciona?

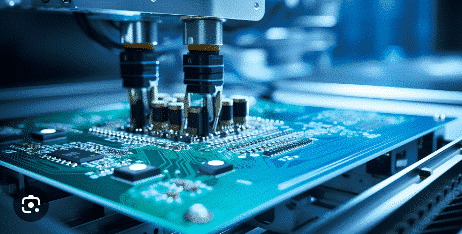

SMT é um método onde componentes eletrônicos são soldados diretamente na superfície de um PCB. Este processo elimina a necessidade de furos passantes, que são característicos do THT tradicional. Em vez disso, SMT usa máquinas de pegar e colocar—equipamentos automatizados e altamente precisos que posicionam rapidamente dispositivos montados em superfície (SMDs) no PCB com notável precisão.

A automação do SMT permite tempos de montagem mais rápidos, dispositivos menores e mais leves, e a capacidade de encaixar mais componentes em ambos os lados do PCB. Esses fatores fizeram do SMT o método de fabricação dominante para produção em massa em indústrias que vão de eletrônicos de consumo à aeroespacial.

SMT vs. Tecnologia Through-Hole (THT)

SMT e THT representam dois métodos distintos de montagem de componentes em PCBs, cada um com seu próprio conjunto de vantagens e aplicações.

| Aspecto | Tecnologia de montagem em superfície (SMT) | Tecnologia Through-Hole (THT) |

|---|---|---|

| Estilo de montagem | Componentes montados na superfície do PCB | Componentes inseridos em furos pré-perfurados |

| Método de montagem | Automatizado com máquinas pick-and-place | Manual ou semi-automatizado |

| Tamanho do componente | SMDs menores e leves | Componentes maiores, geralmente com cabos longos |

| Volume de produção | Adequado para produção em larga escala | Preferido para protótipos ou baixo volume |

| Resistência mecânica | Menor resistência mecânica | Maior estabilidade mecânica |

Principais vantagens do SMT na fabricação

Alta Eficiência e Automação

Uma das principais vantagens do SMT está na sua capacidade de suportar linhas de produção totalmente automatizadas. O uso de máquinas pick-and-place permite que os fabricantes montem milhares de PCBs com intervenção humana mínima, garantindo alto rendimento e reduzindo custos de mão de obra. Essa automação também aumenta a precisão, minimizando erros de posicionamento e aumentando o rendimento.

Miniaturização e Design de Alta Densidade

Os tamanhos compactos dos componentes do SMT e a capacidade de montá-los em ambos os lados do PCB o tornam ideal para eletrônicos modernos, que exigem dispositivos menores e mais potentes. Essa capacidade é particularmente valiosa em aplicações como smartphones, wearables e dispositivos médicos, onde o espaço é escasso.

Flexibilidade no Design

Com SMT, os designers têm maior flexibilidade na colocação de componentes sem serem limitados pela necessidade de furos passantes. Isso não só permite designs mais complexos, mas também permite a incorporação de mais funcionalidades em uma pegada menor.

O papel da tecnologia Through-Hole (THT)

Embora SMT é o método dominante na fabricação moderna, Tecnologia Through-Hole (THT) continua relevante em certas aplicações. O THT envolve inserir os fios do componente através de furos perfurados no PCB e soldá-los no lugar. Este método é frequentemente usado para componentes que precisam de uma conexão mecânica mais forte com a placa, como conectores, transformadores e capacitores grandes.

Quando usar THT

THT ainda é o método de escolha para componentes que exigem durabilidade e resistência, particularmente em aplicações onde o PCB pode ser submetido a estresse físico ou altas temperaturas. Por exemplo, fontes de alimentação e equipamentos industriais frequentemente incorporam componentes THT devido à sua confiabilidade aprimorada em ambientes severos.

Escolhendo entre SMT e THT: Principais considerações

Ao projetar um PCB, a decisão entre SMT e THT depende de vários fatores, incluindo o uso pretendido do dispositivo, escala de fabricação e as propriedades específicas dos componentes. Aqui estão algumas considerações críticas:

- Requisitos de aplicação: SMT é preferido para dispositivos compactos e de alto desempenho, enquanto THT é adequado para componentes que exigem estabilidade mecânica.

- Volume de produção: O SMT é ideal para produção em massa devido à sua velocidade e automação, enquanto o THT é mais viável para pequenas produções ou protótipos.

- Tipo de componente: Para componentes grandes ou submetidos a esforços mecânicos, o THT pode oferecer melhor confiabilidade a longo prazo.

Conclusão: SMT como o futuro da fabricação de eletrônicos

À medida que a eletrônica continua a evoluir, Tecnologia de montagem em superfície permanece na vanguarda dos processos de fabricação eficientes e escaláveis. Sua capacidade de suportar designs miniaturizados e de alta densidade, combinados com técnicas de montagem automatizadas, torna a SMT indispensável na produção em massa moderna. Embora a THT ainda tenha seu lugar para aplicações específicas, a SMT oferece vantagens inigualáveis em velocidade, flexibilidade e custo-benefício, posicionando-a como a tecnologia de escolha para o futuro da eletrônica.

No campo da fabricação de eletrônicos, Tecnologia de montagem em superfície (SMT) revolucionou a maneira como os componentes eletrônicos são colocados e fixados em placas de circuito impresso (PCBs). Este método permite a produção eficiente de circuitos eletrônicos intrincados e miniaturizados, eliminando a necessidade da tradicional Through-Hole Technology (THT) e permitindo maior automação no processo de montagem.