A Surface Mount Technology (SMT) desempenha um papel crítico na fabricação de eletrônicos modernos, particularmente para Fabricantes de Equipamentos Originais (OEMs). Ao permitir que os componentes sejam montados diretamente na superfície de uma placa de circuito impresso (PCB), a SMT oferece vantagens significativas sobre os métodos de montagem tradicionais. Este artigo se aprofunda no processo SMT, suas etapas e por que os OEMs devem estar atentos a ele para resultados otimizados de produção e qualidade.

Visão geral da tecnologia de montagem em superfície (SMT)

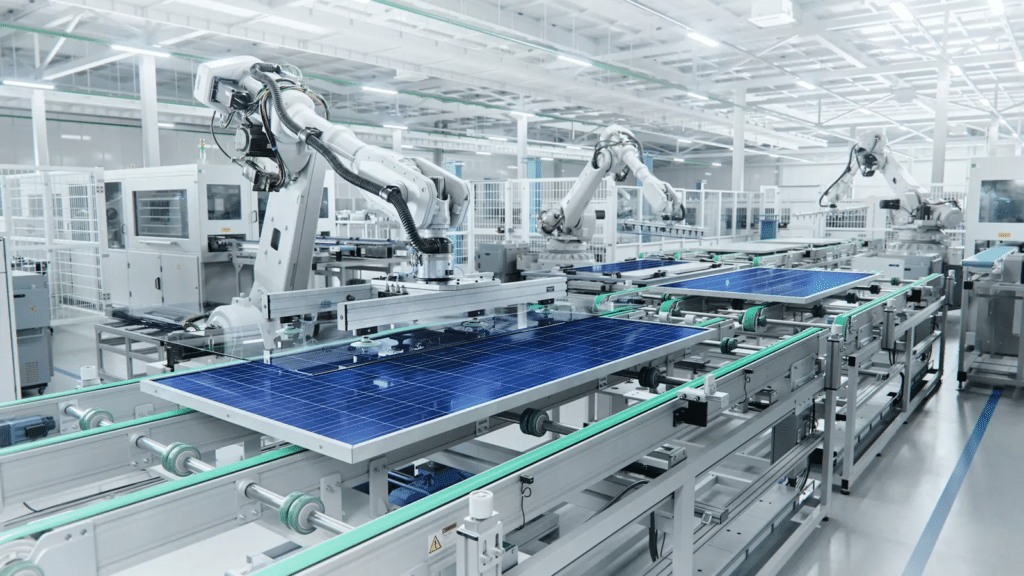

A Surface Mount Technology (SMT) é um processo altamente automatizado em que componentes elétricos são montados diretamente na superfície de uma PCB. Isso contrasta com métodos mais antigos, como a Through-Hole Technology (THT), em que os componentes são soldados manualmente por meio de furos na placa. A SMT revolucionou a fabricação de eletrônicos na década de 1980 devido à sua eficiência de custo, velocidade e adaptabilidade aos avanços tecnológicos.

As vantagens do SMT

- Automação: Reduz os custos de mão de obra e minimiza o erro humano.

- Densidade do componente: Permite PCBs menores e mais compactos com maior desempenho.

- Montagem dupla face: Os componentes podem ser colocados em ambos os lados do PCB, otimizando o espaço.

| Recurso | SMT | THT |

|---|---|---|

| Montagem de componentes | Diretamente na superfície do PCB | Através de furos no PCB |

| Velocidade de produção | Alto (automatizado) | Mais lento (processos manuais) |

| Utilização do Espaço | Maior densidade de componentes | Menor densidade de componentes |

| Flexibilidade para a tecnologia do futuro | Mais adaptável aos avanços | Menos adaptável |

Principais etapas do processo SMT

O processo SMT consiste em vários estágios, cada um crítico para garantir que o produto final atenda aos padrões de desempenho e qualidade. Esses estágios incluem impressão de pasta de solda, posicionamento de componentes e soldagem por refluxo.

Impressão de pasta de solda

O processo começa com a aplicação de pasta de solda no PCB. Um estêncil pré-fabricado é usado para garantir que a pasta seja aplicada precisamente nas almofadas de solda. Essa pasta, composta de estanho e fluxo, ajuda a estabelecer conexões entre os componentes montados na superfície (SMC) e o PCB.

- Precisão:Cada almofada de solda deve receber a quantidade correta de pasta de solda, pois cobertura insuficiente impedirá conexões adequadas em estágios posteriores.

- Inspeção: O controle de qualidade é essencial, com inspeção automatizada de pasta de solda (SPI) frequentemente empregada para verificar problemas como volume inadequado de pasta ou alinhamento incorreto.

| Estágio do Processo | Tecnologia Chave | Importância |

|---|---|---|

| Impressão de pasta de solda | Impressoras de estêncil automatizadas | Garante que os pontos de conexão sejam precisos |

| Inspeção de pasta de solda (SPI) | Máquinas baseadas em tecnologia 3D | Detecta defeitos precocemente |

Posicionamento de componentes

Uma vez que a pasta de solda é aplicada, o próximo passo é a colocação do componente. Máquinas equipadas com bicos de vácuo ou pinça posicionam com precisão cada componente no PCB. Máquinas avançadas podem colocar até 80.000 componentes por hora, acelerando significativamente o processo.

- Precisão: O posicionamento correto é crucial para evitar erros em estágios posteriores.

- Inspeção:Os sistemas de inspeção óptica automatizada (AOI) são usados para garantir que todos os componentes estejam posicionados corretamente antes do início da soldagem.

Soldagem por refluxo

Após a colocação, o PCB passa por soldagem por refluxo. A placa é aquecida em um forno de refluxo onde a pasta de solda derrete e forma conexões elétricas permanentes entre os componentes e o PCB. O processo de aquecimento deve ser cuidadosamente controlado para evitar superaquecimento, o que pode danificar componentes ou afetar o desempenho.

- Controle de temperatura: Manter uma curva de temperatura ideal é essencial para evitar defeitos nas juntas de solda.

- Inspeção final:Após o processo de refluxo, uma inspeção final garante que todas as conexões estejam feitas corretamente e que não haja defeitos.

| Etapa | Método de Inspeção | Possíveis problemas detectados |

|---|---|---|

| Posicionamento de componentes | Inspeção Óptica Automatizada | Componentes desalinhados ou ausentes |

| Soldagem por refluxo | Inspeção Óptica Automatizada | Defeitos na junta de solda |

Por que os OEMs devem se importar com SMT

Para OEMs, adotar SMT oferece vários benefícios que vão além de apenas reduzir os custos de produção. SMT melhora a qualidade geral e a escalabilidade da fabricação, ao mesmo tempo em que reduz o tempo de colocação no mercado. À medida que os ciclos de produtos encurtam e a concorrência cresce, OEMs devem se concentrar em eficiência e precisão, ambas inerentes ao processo SMT.

Custo-eficácia através da automação

Ao automatizar os processos de posicionamento e soldagem de componentes, a SMT reduz a necessidade de trabalho manual, resultando em menos erros humanos e menores custos operacionais. Essas eficiências se traduzem em custos de produção reduzidos e tempos de resposta mais rápidos.

Flexibilidade para avanços futuros

Com designs eletrônicos em constante evolução e demanda crescente por miniaturização, a SMT fornece a flexibilidade necessária para incorporar novas tecnologias e tendências de design. Sua adaptabilidade para colocar componentes menores e mais densamente compactados em ambos os lados do PCB garante que a SMT continue sendo a escolha preferida para a fabricação de eletrônicos modernos.

Conclusão

O processo SMT é uma pedra angular da fabricação eletrônica moderna, oferecendo inúmeras vantagens sobre os métodos tradicionais. Para OEMs, entender as complexidades desse processo — da impressão de pasta de solda à soldagem por refluxo — é essencial para garantir a qualidade do produto e a eficiência de custo. Ao alavancar a automação e a precisão oferecidas pela SMT, os OEMs podem permanecer competitivos em uma indústria que exige continuamente dispositivos eletrônicos mais rápidos, menores e mais eficientes.

Como o BUYSMT é diferente?

Um serviço personalizado

Na BUYSMT, oferecemos um serviço personalizado e sob medida para todos os seus requisitos de Tecnologia de Montagem em Superfície (SMT). Se você precisa de peças de reposição SMT específicas ou soluções completas de equipamentos, somos sua loja completa. Nossos serviços abrangem todo o processo, desde o fornecimento de componentes até a oferta de orientação especializada durante todo o processo. Podemos gerenciar toda a operação ou auxiliar com aspectos individuais de suas necessidades de SMT, dependendo de suas preferências.

Décadas de experiência

Com mais de 20 anos de experiência no setor, a BUYSMT combina ampla experiência com tecnologia de ponta. Temos orgulho de ser uma das poucas empresas que oferecem uma gama abrangente de equipamentos SMT e peças de reposição, tudo sob o mesmo teto. Nossa experiência e conhecimento nos permitem orientar os clientes até mesmo nos requisitos mais desafiadores, garantindo serviço e suporte de primeira linha em todas as etapas.

Respeitando seu orçamento

Na BUYSMT, reconhecemos que o orçamento de cada cliente é único. Seja você uma pequena ou média empresa (PME) ou uma grande corporação, colaboramos de perto com você para entregar soluções de baixo custo sem comprometer a qualidade. Nosso principal objetivo é ajudar você a atingir os melhores resultados possíveis, respeitando suas restrições orçamentárias.

Se você gostaria de saber mais sobre como a BUYSMT pode dar suporte às suas operações de SMT, entre em contato conosco para uma consulta gratuita e citar.