Placas de circuito impresso (PCBs) formam a espinha dorsal dos processos de Tecnologia de Montagem em Superfície (SMT) na fabricação de eletrônicos. O design adequado de PCB é essencial para garantir a operação perfeita do equipamento SMT. Este artigo apresenta uma visão geral técnica das principais considerações de design necessárias para atender às demandas do equipamento SMT moderno.

Considerações sobre bordas e abas de separação

Importância do Edge Design na fabricação de PCB

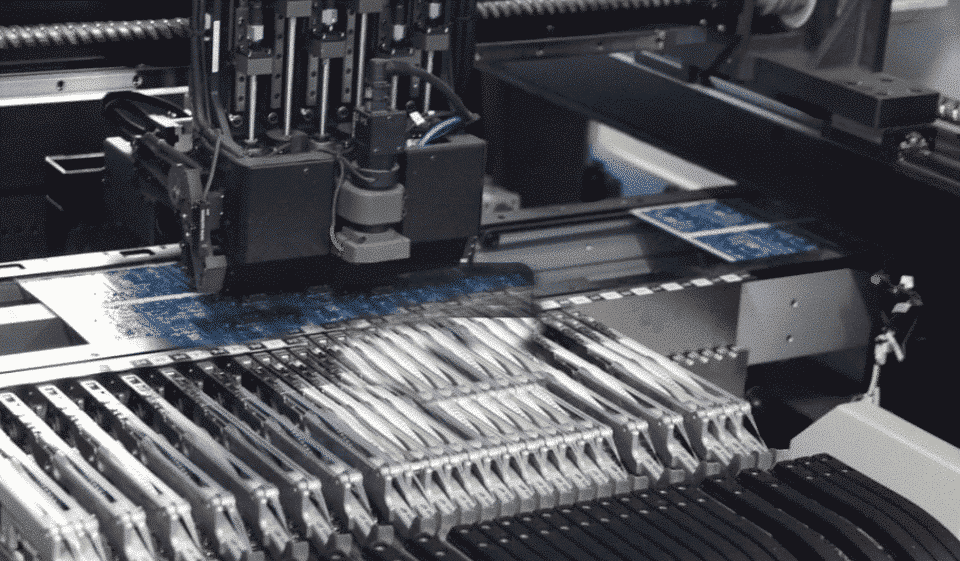

Equipamentos SMT, particularmente sistemas baseados em transportadores, dependem de transporte ferroviário preciso para processos de posicionamento e montagem. Para conseguir isso, o PCB deve acomodar os trilhos de forma eficaz, frequentemente necessitando de uma margem de 5 mm ao longo do caminho de transporte. Isso garante fixação confiável durante a soldagem e colocação de componentes.

Abas destacáveis para designs irregulares

Para designs de PCB não retangulares, “abas de separação” podem ser adicionadas para criar bordas paralelas que se alinham com os trilhos de transporte. Sem essas abas, grampos ou fixações adicionais podem ser necessários para estabilizar o PCB durante o processo SMT.

| Parâmetro de design de borda | Especificação |

|---|---|

| Tolerância mínima de borda | 5 milímetros |

| Espessura da aba destacável | 5 milímetros |

| Largura do caminho de transporte | Variável por máquina |

Furos de limpeza e posicionamento de PCB

Localização de furos para precisão em equipamentos SMT

A precisão de posicionamento em máquinas SMT, como impressoras de tela e máquinas pick-and-place, é obtida usando pinos de localização. Isso requer furos de toaling (localização) específicos no PCB. Normalmente, dois furos de localização são posicionados diagonalmente, um em cada canto, para prender a placa. A abertura desses furos é geralmente de 4 mm, com sua colocação exata variando dependendo do equipamento usado.

Posicionamento ideal dos orifícios de toalhita

Os furos de toaling devem ser colocados ao longo dos cantos inferiores esquerdo e direito do PCB, garantindo que os furos estejam alinhados com os pinos de posicionamento da máquina. Quando as placas se movem da direita para a esquerda através de máquinas SMT, o furo na extremidade esquerda deve estar a 5 mm de ambas as bordas, enquanto o furo do lado direito é posicionado a 5 mm da parte inferior. Para evitar interferência, nenhum componente deve ser colocado a 3 mm dos furos.

Requisitos básicos para posicionamento óptico

Linha de base óptica em sistemas SMT

A maioria dos sistemas SMT modernos depende de pontos de referência ópticos para corrigir erros de posicionamento e empenamento de PCB durante o processo de montagem. Essas linhas de base consistem em formas geométricas, como pontos ou furos circulares, geralmente com diâmetros de 0,8 mm ou 1,5 mm. Esses pontos são distribuídos diagonalmente pelo PCB para formar uma grade de referência que garante alinhamento preciso durante o posicionamento do componente.

Design de linha de base para alta precisão

Normalmente, são necessários dois pontos de linha de base para cada PCB. O posicionamento ideal é em cantos diagonalmente opostos, garantindo que o retângulo virtual formado por seu posicionamento abranja todos os principais componentes SMT.

| Parâmetro de linha de base | Especificação |

|---|---|

| Diâmetro da linha de base | 0,8 mm ou 1,5 mm |

| Folga para ponto (ponto de luz) | 1,5 mm ao redor do ponto |

| Folga para furo (ponto escuro) | 1,5 mm ao redor do furo |

Estanhagem e reconhecimento óptico

O revestimento de estanho nos pontos de linha de base deve criar alto contraste para garantir visibilidade sob sistemas de inspeção óptica. Esse contraste é crucial para sistemas de inspeção óptica automática (AOI), permitindo que o equipamento detecte e posicione com precisão o PCB durante a produção.

Identificação de PCB e dados de saída

Dados e marcações necessárias para a fabricação

Uma vez que um design de PCB é finalizado, vários marcadores de identificação e conjuntos de dados devem acompanhar o design na produção. Isso inclui rotular informações críticas, como o nome do PCB, polaridade do componente e datas de produção.

Documentação para Produção Eficiente

Além do design físico do PCB, os fabricantes exigem documentação como a lista de materiais (BOM), diagramas esquemáticos, condições de teste e padrões de controle de qualidade. Para necessidades avançadas de teste, documentação adicional, incluindo tabelas de rede e condições de teste, deve ser fornecida.

| Dados necessários | Descrição |

|---|---|

| Nome do PCB e data de produção | Essencial para rastreabilidade |

| Lista de materiais (BOM) | Especifica os componentes necessários |

| Arquivos de modelo e programação | Para automação de fabricação |

Conclusão

Padronizar o design de PCB para equipamentos SMT é essencial para garantir processos de produção de alta qualidade. Ao aderir a considerações de design, como tolerâncias de borda, furos de toaling e linhas de base ópticas, os fabricantes podem otimizar a funcionalidade e a confiabilidade de seus produtos. Isso, por sua vez, aumenta a eficiência, reduz custos e garante a qualidade do produto — principais motivadores para qualquer fabricante de eletrônicos que utilize a tecnologia SMT.