Teknologi Pemasangan Permukaan (SMT) merupakan kemajuan penting dalam manufaktur elektronik modern, yang memungkinkan penempatan komponen kecil yang tepat dan efisien pada papan sirkuit cetak (PCB). Dengan memanfaatkan mesin khusus seperti sistem pick-and-place, SMT sebagian besar telah menggantikan Teknologi Through-Hole (THT) dalam produksi massal karena keunggulannya dalam hal kecepatan, miniaturisasi, dan perakitan dua sisi. Pemahaman yang komprehensif tentang SMT, manfaatnya, dan bagaimana SMT dibandingkan dengan THT sangat penting untuk mengoptimalkan proses desain dan manufaktur.

Evolusi Teknologi Surface Mount (SMT) dalam Elektronik

Dalam lanskap manufaktur elektronik yang bergerak cepat saat ini, Teknologi Pemasangan Permukaan (SMT) merupakan landasan bagi produksi sirkuit elektronik miniatur berdensitas tinggi. Tidak seperti Teknologi Through-Hole (THT) yang lama, yang memerlukan pengeboran lubang pada PCB untuk kabel komponen, SMT menyederhanakan dan mempercepat proses perakitan dengan memasang komponen langsung ke permukaan papan.

Apa itu SMT dan Bagaimana Cara Kerjanya?

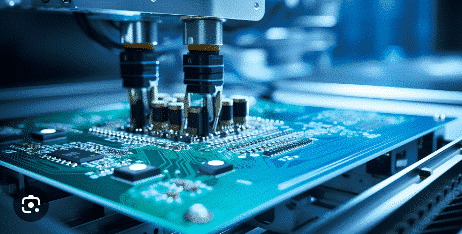

SMT adalah metode di mana komponen elektronik disolder langsung ke permukaan PCB. Proses ini menghilangkan kebutuhan akan lubang tembus, yang merupakan karakteristik THT tradisional. Sebaliknya, SMT menggunakan mesin pick-and-place—peralatan otomatis yang sangat presisi yang dengan cepat memposisikan perangkat yang dipasang di permukaan (SMD) ke PCB dengan akurasi yang luar biasa.

Otomatisasi SMT memungkinkan waktu perakitan yang lebih cepat, perangkat yang lebih kecil dan ringan, serta kemampuan untuk memasang lebih banyak komponen di kedua sisi PCB. Faktor-faktor ini menjadikan SMT sebagai metode manufaktur yang dominan untuk produksi massal dalam berbagai industri mulai dari elektronik konsumen hingga kedirgantaraan.

SMT vs. Teknologi Lubang Tembus (THT)

SMT dan THT merupakan dua metode pemasangan komponen pada PCB yang berbeda, masing-masing memiliki serangkaian keunggulan dan penerapannya sendiri.

| Aspek | Teknologi Pemasangan Permukaan (SMT) | Teknologi Lubang Tembus (THT) |

|---|---|---|

| Gaya Pemasangan | Komponen dipasang pada permukaan PCB | Komponen dimasukkan ke dalam lubang yang sudah dibor |

| Metode Perakitan | Diotomatisasi dengan mesin pick-and-place | Manual atau semi-otomatis |

| Ukuran Komponen | SMD yang lebih kecil dan ringan | Komponen yang lebih besar, seringkali dengan kabel yang panjang |

| Volume Produksi | Cocok untuk produksi skala besar | Lebih disukai untuk prototipe atau volume rendah |

| Kekuatan Mekanik | Kekuatan mekanik lebih rendah | Stabilitas mekanis yang lebih baik |

Keunggulan Utama SMT dalam Manufaktur

Efisiensi Tinggi dan Otomatisasi

Salah satu keunggulan utama SMT terletak pada kemampuannya untuk mendukung jalur produksi yang sepenuhnya otomatis. Penggunaan mesin pick-and-place memungkinkan produsen untuk merakit ribuan PCB dengan campur tangan manusia yang minimal, memastikan hasil produksi yang tinggi dan mengurangi biaya tenaga kerja. Otomatisasi ini juga meningkatkan presisi, meminimalkan kesalahan penempatan dan meningkatkan hasil.

Miniaturisasi dan Desain Kepadatan Tinggi

Ukuran komponen SMT yang ringkas dan kemampuan untuk memasangnya di kedua sisi PCB membuatnya ideal untuk perangkat elektronik modern, yang membutuhkan perangkat yang lebih kecil dan lebih bertenaga. Kemampuan ini sangat berharga dalam aplikasi seperti telepon pintar, perangkat yang dapat dikenakan, dan perangkat medis, yang membutuhkan ruang yang terbatas.

Fleksibilitas dalam Desain

Dengan SMT, desainer memiliki fleksibilitas lebih besar dalam menempatkan komponen tanpa dibatasi oleh kebutuhan akan lubang tembus. Hal ini tidak hanya memungkinkan desain yang lebih rumit tetapi juga memungkinkan penggabungan lebih banyak fungsi ke dalam ruang yang lebih kecil.

Peran Teknologi Through-Hole (THT)

Meskipun TPS adalah metode dominan dalam manufaktur modern, Teknologi Lubang Tembus (THT) tetap relevan dalam aplikasi tertentu. THT melibatkan penyisipan kabel komponen melalui lubang bor di PCB dan menyoldernya di tempatnya. Metode ini sering digunakan untuk komponen yang memerlukan sambungan mekanis yang lebih kuat ke papan, seperti konektor, transformator, dan kapasitor besar.

Kapan Menggunakan THT

THT masih menjadi metode pilihan untuk komponen yang membutuhkan ketahanan dan kekuatan, khususnya dalam aplikasi di mana PCB dapat mengalami tekanan fisik atau suhu tinggi. Misalnya, catu daya dan peralatan industri sering kali menggunakan komponen THT karena keandalannya yang lebih baik di lingkungan yang keras.

Memilih Antara SMT dan THT: Pertimbangan Utama

Saat merancang PCB, keputusan antara SMT dan THT bergantung pada beberapa faktor, termasuk tujuan penggunaan perangkat, skala produksi, dan sifat khusus komponen. Berikut ini beberapa pertimbangan penting:

- Persyaratan Aplikasi: SMT lebih disukai untuk perangkat yang ringkas dan berkinerja tinggi, sementara THT cocok untuk komponen yang memerlukan stabilitas mekanis.

- Volume Produksi: SMT ideal untuk produksi massal karena kecepatan dan otomatisasinya, sedangkan THT lebih layak untuk produksi massal atau prototipe.

- Jenis Komponen: Untuk komponen yang besar atau yang mengalami tekanan mekanis, THT mungkin menawarkan keandalan jangka panjang yang lebih baik.

Kesimpulan: SMT sebagai Masa Depan Manufaktur Elektronik

Seiring dengan terus berkembangnya teknologi elektronik, Teknologi Pemasangan Permukaan tetap menjadi yang terdepan dalam proses manufaktur yang efisien dan dapat diskalakan. Kemampuannya untuk mendukung desain miniatur dan berdensitas tinggi, dipadukan dengan teknik perakitan otomatis, menjadikan SMT sangat diperlukan dalam produksi massal modern. Sementara THT masih memiliki tempat untuk aplikasi tertentu, SMT menawarkan keunggulan yang tak tertandingi dalam hal kecepatan, fleksibilitas, dan efektivitas biaya, yang memposisikannya sebagai teknologi pilihan untuk masa depan elektronik.

Di bidang manufaktur elektronik, Teknologi Pemasangan Permukaan (SMT) telah merevolusi cara komponen elektronik ditempatkan dan diamankan pada papan sirkuit cetak (PCB). Metode ini memungkinkan produksi sirkuit elektronik rumit dan miniatur yang efisien dengan menghilangkan kebutuhan akan Teknologi Through-Hole (THT) tradisional dan memungkinkan otomatisasi yang lebih baik dalam proses perakitan.