La technologie de montage en surface (SMT) joue un rôle essentiel dans la fabrication électronique moderne, en particulier pour les fabricants d'équipement d'origine (OEM). En permettant le montage direct des composants sur la surface d'un circuit imprimé (PCB), la technologie SMT offre des avantages significatifs par rapport aux méthodes d'assemblage traditionnelles. Cet article se penche sur le processus SMT, ses étapes et les raisons pour lesquelles les fabricants d'équipement d'origine doivent y prêter attention pour optimiser la production et la qualité des résultats.

Présentation de la technologie de montage en surface (CMS)

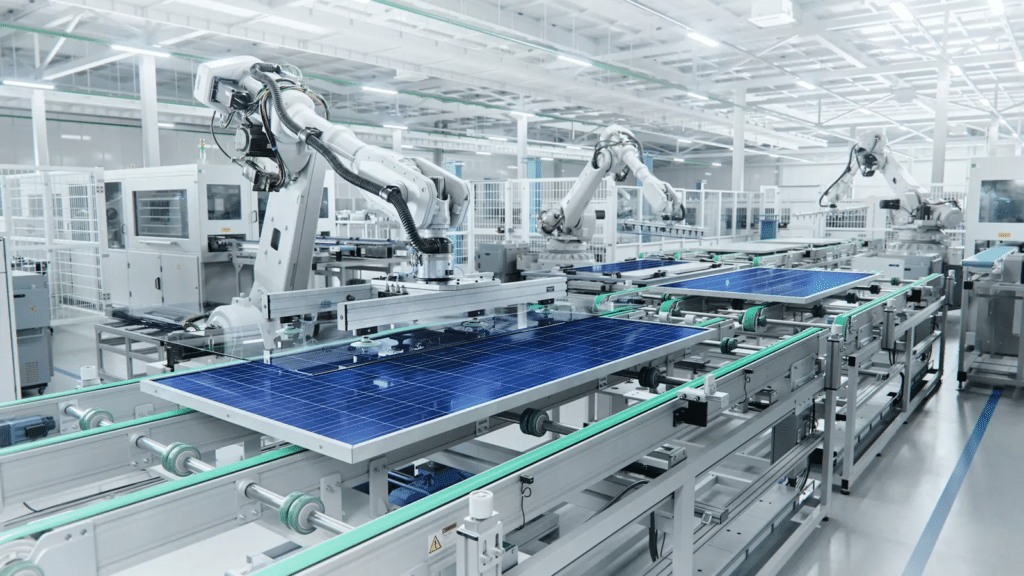

La technologie de montage en surface (SMT) est un processus hautement automatisé dans lequel les composants électriques sont montés directement sur la surface d'un PCB. Cela contraste avec les méthodes plus anciennes comme la technologie à trous traversants (THT), où les composants sont soudés manuellement à travers des trous dans la carte. La technologie SMT a révolutionné la fabrication électronique dans les années 1980 en raison de sa rentabilité, de sa rapidité et de son adaptabilité aux avancées technologiques.

Les avantages du SMT

- Automation:Réduit les coûts de main-d’œuvre et minimise les erreurs humaines.

- Densité des composants:Permet des PCB plus petits et plus compacts avec des performances supérieures.

- Montage double face:Les composants peuvent être placés des deux côtés du PCB, optimisant ainsi l'espace.

| Fonctionnalité | SMT | THT |

|---|---|---|

| Montage des composants | Directement sur la surface du PCB | Trous traversants dans le PCB |

| Vitesse de production | Élevé (automatisé) | Plus lent (processus manuels) |

| Utilisation de l'espace | Densité de composants plus élevée | Densité de composants inférieure |

| Flexibilité pour les technologies du futur | Plus adaptable aux avancées | Moins adaptable |

Étapes clés du processus SMT

Le processus SMT se compose de plusieurs étapes, chacune essentielle pour garantir que le produit final répond aux normes de performance et de qualité. Ces étapes comprennent l'impression de pâte à braser, le placement des composants et la soudure par refusion.

Impression de pâte à braser

Le processus commence par l'application de la pâte à souder sur le PCB. Un pochoir préfabriqué est utilisé pour garantir que la pâte est appliquée avec précision sur les pastilles de soudure. Cette pâte, composée d'étain et de flux, permet d'établir les connexions entre les composants montés en surface (CMS) et le PCB.

- Précision:Chaque pastille de soudure doit recevoir la bonne quantité de pâte à souder, car une couverture insuffisante empêchera les connexions correctes dans les étapes ultérieures.

- Inspection:Le contrôle qualité est essentiel, avec une inspection automatisée de la pâte à souder (SPI) souvent utilisée pour vérifier des problèmes tels qu'un volume de pâte inadéquat ou un alignement incorrect.

| Étape du processus | Technologie clé | Importance |

|---|---|---|

| Impression de pâte à braser | Imprimantes à pochoirs automatisées | Garantit que les points de connexion sont précis |

| Inspection de la pâte à braser (SPI) | Machines basées sur la technologie 3D | Détecte les défauts précoces |

Placement des composants

Une fois la pâte à braser appliquée, l'étape suivante consiste à placer les composants. Des machines équipées de buses à vide ou à pince positionnent avec précision chaque composant sur le PCB. Les machines avancées peuvent placer jusqu'à 80 000 composants par heure, ce qui accélère considérablement le processus.

- Précision:Un placement correct est essentiel pour éviter les erreurs dans les étapes ultérieures.

- Inspection:Les systèmes d'inspection optique automatisée (AOI) sont utilisés pour garantir que tous les composants sont correctement positionnés avant le début de la soudure.

Soudure par refusion

Après le placement, le PCB subit une soudure par refusion. La carte est chauffée dans un four de refusion où la pâte à souder fond et forme des connexions électriques permanentes entre les composants et le PCB. Le processus de chauffage doit être soigneusement contrôlé pour éviter toute surchauffe qui pourrait endommager les composants ou affecter les performances.

- Contrôle de la température:Le maintien d’une courbe de température optimale est essentiel pour éviter les défauts dans les joints de soudure.

- Inspection finale:Après le processus de refusion, une inspection finale garantit que toutes les connexions sont correctement effectuées et qu'aucun défaut n'est présent.

| Étape | Méthode d'inspection | Problèmes potentiels détectés |

|---|---|---|

| Placement des composants | Inspection optique automatisée | Composants mal alignés ou manquants |

| Soudure par refusion | Inspection optique automatisée | Défauts de soudure |

Pourquoi les OEM devraient s'intéresser au SMT

Pour les fabricants d'équipement d'origine, l'adoption de la technologie SMT offre plusieurs avantages qui vont au-delà de la simple réduction des coûts de production. La technologie SMT améliore la qualité globale et l'évolutivité de la fabrication, tout en réduisant les délais de mise sur le marché. À mesure que les cycles de production se raccourcissent et que la concurrence s'intensifie, les fabricants d'équipement d'origine doivent se concentrer sur l'efficacité et la précision, deux qualités inhérentes au processus SMT.

Rentabilité grâce à l'automatisation

En automatisant les processus de placement et de soudure des composants, la technologie SMT réduit le recours au travail manuel, ce qui se traduit par moins d'erreurs humaines et des coûts d'exploitation réduits. Ces gains d'efficacité se traduisent par des coûts de production réduits et des délais d'exécution plus rapides.

Flexibilité pour les avancées futures

Avec des conceptions électroniques en constante évolution et une demande croissante de miniaturisation, la technologie CMS offre la flexibilité nécessaire pour intégrer de nouvelles technologies et tendances de conception. Sa capacité à placer des composants plus petits et plus denses des deux côtés du PCB garantit que la technologie CMS reste le choix privilégié pour la fabrication électronique moderne.

Conclusion

Le procédé SMT est une pierre angulaire de la fabrication électronique moderne, offrant de nombreux avantages par rapport aux méthodes traditionnelles. Pour les OEM, il est essentiel de comprendre les subtilités de ce procédé, de l'impression de pâte à braser à la soudure par refusion, pour garantir à la fois la qualité du produit et la rentabilité. En tirant parti de l'automatisation et de la précision offertes par le procédé SMT, les OEM peuvent rester compétitifs dans un secteur qui exige en permanence des appareils électroniques plus rapides, plus petits et plus efficaces.

En quoi BUYSMT est-il différent ?

Un service sur mesure

Chez BUYSMT, nous proposons un service personnalisé et sur mesure pour tous vos besoins en matière de technologie de montage en surface (SMT). Que vous ayez besoin de pièces de rechange SMT spécifiques ou de solutions d'équipement complètes, nous sommes votre guichet unique. Nos services couvrent l'ensemble du processus, de l'approvisionnement des composants à l'offre de conseils d'experts tout au long du processus. Nous pouvons gérer l'ensemble de l'opération ou vous aider dans certains aspects de vos besoins SMT, selon vos préférences.

Des décennies d'expérience

Avec plus de 20 ans d'expérience dans le secteur, BUYSMT allie une vaste expertise à une technologie de pointe. Nous sommes fiers d'être l'une des rares entreprises à proposer une gamme complète d'équipements SMT et de pièces de rechange, le tout sous un même toit. Notre expérience et nos connaissances nous permettent de guider nos clients même dans les exigences les plus difficiles, en garantissant un service et une assistance de premier ordre à chaque étape.

Respecter votre budget

Chez BUYSMT, nous savons que le budget de chaque client est unique. Que vous soyez une petite ou moyenne entreprise (PME) ou une grande société, nous collaborons étroitement avec vous pour vous proposer des solutions rentables sans compromettre la qualité. Notre objectif principal est de vous aider à obtenir les meilleurs résultats possibles tout en respectant vos contraintes budgétaires.

Si vous souhaitez en savoir plus sur la manière dont BUYSMT peut soutenir vos opérations SMT, contactez-nous pour une consultation gratuite et citation.