Die Oberflächenmontagetechnik (SMT) spielt in der modernen Elektronikfertigung eine entscheidende Rolle, insbesondere für Originalgerätehersteller (OEMs). Da Komponenten direkt auf der Oberfläche einer Leiterplatte (PCB) montiert werden können, bietet SMT erhebliche Vorteile gegenüber herkömmlichen Montagemethoden. Dieser Artikel befasst sich mit dem SMT-Prozess, seinen Schritten und warum OEMs ihn für optimierte Produktions- und Qualitätsergebnisse berücksichtigen sollten.

Überblick über die Oberflächenmontagetechnik (SMT)

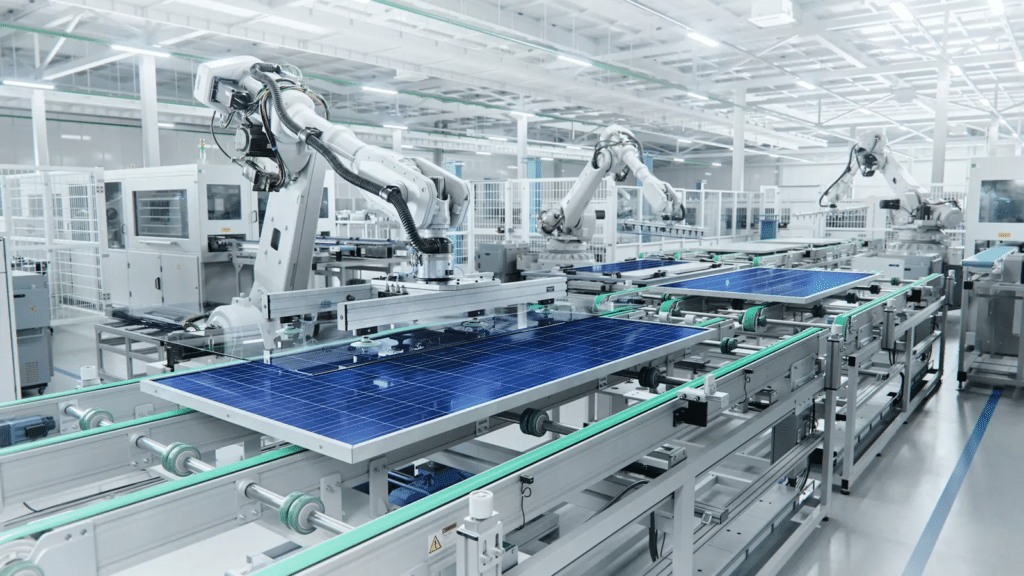

Surface Mount Technology (SMT) ist ein hochautomatisierter Prozess, bei dem elektrische Komponenten direkt auf der Oberfläche einer Leiterplatte montiert werden. Dies steht im Gegensatz zu älteren Methoden wie der Through-Hole Technology (THT), bei der Komponenten manuell durch Löcher in der Platine gelötet werden. SMT revolutionierte die Elektronikfertigung in den 1980er Jahren aufgrund seiner Kosteneffizienz, Geschwindigkeit und Anpassungsfähigkeit an technologische Fortschritte.

Die Vorteile von SMT

- Automatisierung: Reduziert die Arbeitskosten und minimiert menschliche Fehler.

- Komponentendichte: Ermöglicht kleinere und kompaktere Leiterplatten mit höherer Leistung.

- Doppelseitige Montage: Komponenten können auf beiden Seiten der Leiterplatte platziert werden, wodurch der Platz optimiert wird.

| Besonderheit | SMT | THT |

|---|---|---|

| Komponentenmontage | Direkt auf der Leiterplattenoberfläche | Durchgangslöcher in der Leiterplatte |

| Produktionsgeschwindigkeit | Hoch (automatisiert) | Langsamer (manuelle Prozesse) |

| Raumnutzung | Höhere Bauteildichte | Geringere Komponentendichte |

| Flexibilität für zukünftige Technologien | Bessere Anpassungsfähigkeit an Neuerungen | Weniger anpassungsfähig |

Wichtige Schritte im SMT-Prozess

Der SMT-Prozess besteht aus mehreren Schritten, von denen jeder entscheidend dafür ist, dass das Endprodukt die Leistungs- und Qualitätsstandards erfüllt. Zu diesen Schritten gehören das Drucken der Lötpaste, die Platzierung der Komponenten und das Reflow-Löten.

Lötpastendruck

Der Prozess beginnt mit dem Auftragen von Lötpaste auf die Leiterplatte. Mithilfe einer vorgefertigten Schablone wird sichergestellt, dass die Paste präzise auf die Lötpads aufgetragen wird. Diese Paste aus Zinn und Flussmittel hilft dabei, Verbindungen zwischen den oberflächenmontierten Bauteilen (SMC) und der Leiterplatte herzustellen.

- Genauigkeit: Jedes Lötpad muss die richtige Menge Lötpaste erhalten, da eine unzureichende Abdeckung in späteren Phasen ordnungsgemäße Verbindungen verhindert.

- Inspektion: Die Qualitätskontrolle ist von entscheidender Bedeutung. Dabei wird häufig eine automatische Lötpastenprüfung (SPI) eingesetzt, um Probleme wie unzureichende Pastenmenge oder falsche Ausrichtung festzustellen.

| Prozessphase | Schlüsseltechnologie | Bedeutung |

|---|---|---|

| Lötpastendruck | Automatisierte Schablonendrucker | Stellt sicher, dass die Verbindungspunkte präzise sind |

| Lötpasteninspektion (SPI) | Maschinen auf Basis von 3D-Technologie | Erkennt frühzeitige Defekte |

Platzierung der Komponenten

Sobald die Lötpaste aufgetragen ist, folgt als nächster Schritt die Platzierung der Bauteile. Maschinen, die mit Vakuum- oder Greifdüsen ausgestattet sind, positionieren jedes Bauteil präzise auf der Leiterplatte. Moderne Maschinen können bis zu 80.000 Bauteile pro Stunde platzieren, was den Prozess erheblich beschleunigt.

- Präzision: Die richtige Platzierung ist entscheidend, um Fehler in späteren Phasen zu vermeiden.

- Inspektion: Mithilfe von Systemen zur automatischen optischen Inspektion (AOI) wird sichergestellt, dass alle Komponenten vor Beginn des Lötvorgangs richtig positioniert sind.

Reflow-Löten

Nach der Platzierung wird die Leiterplatte einem Reflow-Lötverfahren unterzogen. Die Platine wird in einem Reflow-Ofen erhitzt, wo die Lötpaste schmilzt und dauerhafte elektrische Verbindungen zwischen den Komponenten und der Leiterplatte bildet. Der Erhitzungsprozess muss sorgfältig kontrolliert werden, um eine Überhitzung zu vermeiden, die Komponenten beschädigen oder die Leistung beeinträchtigen könnte.

- Temperaturregelung: Um Defekte an Lötstellen zu vermeiden, ist die Einhaltung einer optimalen Temperaturkurve von entscheidender Bedeutung.

- Endkontrolle: Nach dem Reflow-Prozess wird durch eine Endkontrolle sichergestellt, dass alle Verbindungen ordnungsgemäß hergestellt sind und keine Defekte vorhanden sind.

| Schritt | Prüfmethode | Mögliche Probleme erkannt |

|---|---|---|

| Platzierung der Komponenten | Automatisierte optische Inspektion | Falsch ausgerichtete oder fehlende Komponenten |

| Reflow-Löten | Automatisierte optische Inspektion | Lötstellenfehler |

Warum OEMs sich für SMT interessieren sollten

Für OEMs bietet die Einführung von SMT mehrere Vorteile, die über die bloße Senkung der Produktionskosten hinausgehen. SMT verbessert die Gesamtqualität und Skalierbarkeit der Fertigung und verkürzt gleichzeitig die Markteinführungszeit. Da die Produktzyklen kürzer werden und der Wettbewerb zunimmt, müssen OEMs ihren Fokus auf Effizienz und Präzision legen, die beide dem SMT-Prozess innewohnen.

Kosteneffizienz durch Automatisierung

Durch die Automatisierung der Komponentenplatzierung und des Lötprozesses reduziert SMT den Bedarf an manueller Arbeit, was zu weniger menschlichen Fehlern und niedrigeren Betriebskosten führt. Diese Effizienz führt zu geringeren Produktionskosten und schnelleren Durchlaufzeiten.

Flexibilität für zukünftige Weiterentwicklungen

Angesichts sich ständig weiterentwickelnder Elektronikdesigns und der steigenden Nachfrage nach Miniaturisierung bietet SMT die nötige Flexibilität, um neue Technologien und Designtrends zu integrieren. Die Anpassungsfähigkeit, kleinere, dichter gepackte Komponenten auf beiden Seiten der Leiterplatte zu platzieren, stellt sicher, dass SMT die bevorzugte Wahl für die moderne Elektronikfertigung bleibt.

Abschluss

Der SMT-Prozess ist ein Eckpfeiler der modernen Elektronikfertigung und bietet zahlreiche Vorteile gegenüber herkömmlichen Methoden. Für OEMs ist das Verständnis der Feinheiten dieses Prozesses – vom Lötpastendruck bis zum Reflow-Löten – von entscheidender Bedeutung, um sowohl Produktqualität als auch Kosteneffizienz sicherzustellen. Durch die Nutzung der Automatisierung und Präzision, die SMT bietet, können OEMs in einer Branche wettbewerbsfähig bleiben, die ständig schnellere, kleinere und effizientere elektronische Geräte fordert.

Was ist der Unterschied bei BUYSMT?

Ein maßgeschneiderter Service

Bei BUYSMT bieten wir einen personalisierten und maßgeschneiderten Service für alle Ihre Anforderungen an die Oberflächenmontagetechnik (SMT). Ob Sie bestimmte SMT-Ersatzteile oder komplette Gerätelösungen benötigen, bei uns bekommen Sie alles aus einer Hand. Unsere Dienstleistungen umfassen den gesamten Prozess, von der Beschaffung der Komponenten bis hin zur fachkundigen Beratung. Wir können den gesamten Vorgang verwalten oder Sie bei einzelnen Aspekten Ihrer SMT-Anforderungen unterstützen, je nach Ihren Wünschen.

Jahrzehntelange Erfahrung

Mit über 20 Jahren Branchenerfahrung verbindet BUYSMT umfassendes Fachwissen mit modernster Technologie. Wir sind stolz darauf, eines der wenigen Unternehmen zu sein, das ein umfassendes Sortiment an SMT-Geräten und Ersatzteilen aus einer Hand anbietet. Unsere Erfahrung und unser Wissen ermöglichen es uns, Kunden auch bei den anspruchsvollsten Anforderungen zu unterstützen und in jeder Phase erstklassigen Service und Support zu gewährleisten.

Respektieren Sie Ihr Budget

Bei BUYSMT wissen wir, dass das Budget jedes Kunden einzigartig ist. Egal, ob Sie ein kleines bis mittleres Unternehmen (KMU) oder ein Großkonzern sind, wir arbeiten eng mit Ihnen zusammen, um kosteneffiziente Lösungen ohne Kompromisse bei der Qualität zu liefern. Unser Hauptziel ist es, Ihnen zu helfen, die bestmöglichen Ergebnisse zu erzielen und gleichzeitig Ihre Budgetbeschränkungen einzuhalten.

Wenn Sie mehr darüber erfahren möchten, wie BUYSMT Ihre SMT-Abläufe unterstützen kann, kontaktieren Sie uns für eine kostenlose Beratung und Zitat.